Die Rolle von SCADA in der modernen Industrie

SCADA-Systeme sind ein Schlüsselelement für Industrieunternehmen, wenn es darum geht, die Effizienz zu maximieren, Probleme im System zu erkennen und Ausfallzeiten zu minimieren. Zudem ermöglichen sie eine intelligente Datenverarbeitung, welche die Grundlage für fundierte Entscheidungen bildet.

In der Vergangenheit waren viele Industrieanlagen und Produktionsstätten auf die manuelle Überwachung und Steuerung elektrischer Geräte durch Personal angewiesen. Dies geschah oft über analoge Drehregler und Druckknöpfe.

Mit der zunehmenden Ausdehnung von Industrieanlagen und der Notwendigkeit, Prozesse aus der Ferne zu steuern, wuchs der Bedarf an besseren Lösungen. Einige Unternehmen begannen daher, Timer und Relais einzusetzen, um eine verbesserte Überwachung zu ermöglichen.

Obwohl Timer und Relais zur Lösung vieler Probleme beitrugen, war ihre Automatisierungsfähigkeit begrenzt und sie waren schwer zu konfigurieren. Die Fehlerbehebung an den Bedienfeldern war zudem sehr zeitaufwendig. Diese Herausforderungen führten zu weiteren Schwierigkeiten.

Um diese Probleme zu lösen, wurde die Technologie SCADA (Supervisory Control and Data Acquisition) entwickelt.

Die Entwicklung von speicherprogrammierbaren Steuerungen (SPS) und Mikroprozessoren, parallel zur Einführung von SCADA, erlaubte es Unternehmen, automatisierte Prozesse in einem nie zuvor erreichten Umfang zu überwachen und zu steuern.

Dieser Artikel beleuchtet SCADA, seine Anwendungsbereiche, Funktionen, Komponenten, Arten und vieles mehr.

Lassen Sie uns beginnen!

Was genau ist SCADA?

SCADA, kurz für „Supervisory Control and Data Acquisition“, bezeichnet eine spezielle Anwendung, die es Industrieunternehmen erlaubt, ihre Produktionsabläufe zu kontrollieren. Dazu gehört die Echtzeit-Datenerfassung von entfernten Standorten, um den Zustand von Maschinen zu überwachen. SCADA stellt eine Vielzahl von Werkzeugen bereit, die für datengestützte Entscheidungen in Echtzeit unerlässlich sind.

SCADA hat seit den 1970er Jahren viele Überwachungs- und Steuerungsprozesse in der Industrie grundlegend verändert.

In den späten 1990er und frühen 2000er Jahren erfuhr SCADA eine Weiterentwicklung, die durch die Nutzung offener Systemarchitekturen und herstellerunabhängiger Kommunikationsprotokolle gekennzeichnet war. Die Integration von Kommunikationstechnologien wie Ethernet ermöglichte es Systemen verschiedener Hersteller miteinander zu kommunizieren und die Einschränkungen älterer SCADA-Systeme zu überwinden.

Moderne SCADA-Systeme erlauben den Zugriff auf Echtzeitdaten aus allen Teilen der Welt. Diese Zugänglichkeit ermöglicht es Unternehmen, Einzelpersonen und Regierungen, bessere Entscheidungen zur Prozessoptimierung zu treffen. Ohne SCADA-Software wäre eine solche umfangreiche Datenerfassung kaum möglich.

Zudem bieten moderne SCADA-Design-Programme Rapid Application Development (RAD)-Funktionen. Dies erlaubt es Anwendern, eigene Anwendungen ohne detaillierte Softwareentwicklungskenntnisse zu entwickeln.

Die Einführung moderner IT-Standards wie webbasierte Anwendungen und SQL in SCADA-Software hat die Sicherheit, Zuverlässigkeit, Produktivität und Effizienz von SCADA-Systemen erhöht.

Ein großer Vorteil der Verwendung von SQL-Datenbanken ist, dass sie die Integration mit ERP- und MES-Systemen vereinfachen und einen reibungslosen Datenfluss im gesamten Unternehmen ermöglichen.

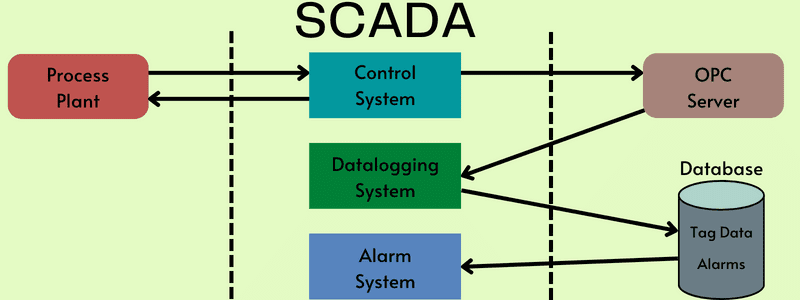

Zusammenfassend lässt sich sagen, dass SCADA ein System aus Hard- und Softwarekomponenten ist, welches Industrieunternehmen folgende Möglichkeiten bietet:

- Steuerung von industriellen Prozessen an entfernten Standorten oder lokal.

- Überwachung, Erfassung und Verarbeitung von Daten in Echtzeit.

- Direkte Interaktion mit Geräten wie Pumpen, Ventilen, Sensoren, Motoren usw. über Human-Machine-Interface (HMI) Software.

- Aufzeichnung aller Ereignisse in einer Protokolldatei.

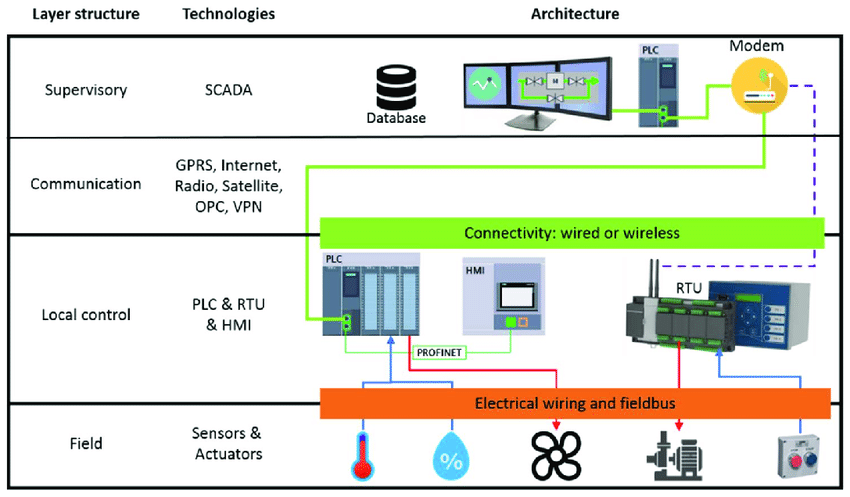

Die Architektur basiert auf Remote Terminal Units (RTUs) und speicherprogrammierbaren Steuerungen (SPS). Diese Mikrocomputer kommunizieren mit einer Vielzahl von Objekten, wie Sensoren, Endgeräten, HMIs und Fabrikmaschinen. RTUs und SPS leiten die Daten dieser Objekte mithilfe von SCADA-Software an Computer weiter.

Die SCADA-Software verarbeitet, visualisiert und verteilt die Daten, um Mitarbeitern und Bedienern die Möglichkeit zu geben, Informationen zu analysieren und fundierte Entscheidungen zu treffen.

Ein Beispiel hierfür ist ein SCADA-System, das einen Bediener sofort über eine fehlerhafte Produktcharge informiert. Der Bediener kann den Betrieb unterbrechen, die Systemdaten über das HMI anzeigen und die Ursache des Problems ermitteln. In diesem Fall stellt er fest, dass „Maschine 4“ nicht ordnungsgemäß funktioniert.

Auf diese Weise hilft das SCADA-System dem Bediener, das Problem zu identifizieren, zeitnah zu lösen und weitere Verluste zu verhindern.

Komponenten eines SCADA-Systems

SCADA-Systeme bestehen aus verschiedenen Komponenten, die vor Ort zur Echtzeit-Datenerfassung eingesetzt werden. Diese Komponenten ermöglichen die Erfassung von Daten und die Verbesserung der industriellen Automatisierung.

Lassen Sie uns die einzelnen Komponenten detailliert betrachten:

#1. Sensoren und Aktuatoren

Ein Sensor ist ein Gerät oder System, das Eingangssignale von Industrieprozessen erfasst. Ein Aktor ist ein Gerät, das den Mechanismus industrieller Prozesse steuert. Sensoren arbeiten wie Messgeräte, die den Status einer Maschine anzeigen.

Ein Aktor fungiert als Drehregler, Bedienelement oder Schalter zur Steuerung eines Geräts. Beide werden von SCADA-Feldcontrollern überwacht und gesteuert.

#2. SCADA-Feldcontroller

Die Feldcontroller sind direkt mit den Aktuatoren und Sensoren verbunden. Hierbei werden zwei Kategorien unterschieden:

#3. SCADA-Überwachungscomputer

Überwachungscomputer kontrollieren alle mit SCADA zusammenhängenden Prozesse. Sie sammeln Daten von Feldgeräten und senden Befehle an diese Geräte, um die Industrieprozesse zu steuern.

#4. HMI-Software

Diese Software stellt ein System bereit, das Daten von SCADA-Feldgeräten bestätigt und darstellt. Sie ermöglicht es den Bedienern, den Status der SCADA-gesteuerten Prozesse zu verstehen und zu ändern.

#5. Kommunikationsinfrastruktur

Die Kommunikationsinfrastruktur ermöglicht SCADA-Überwachungssystemen die Kommunikation mit den Feldcontrollern und -geräten. Dadurch können SCADA-Systeme Daten von den Feldgeräten sammeln und diese Geräte steuern.

Funktionen von SCADA-Systemen

SCADA-Systeme beinhalten spezielle Funktionen für spezifische Anwendungen oder Branchen. Die meisten Systeme unterstützen die folgenden Kernfunktionen:

- Datenerfassung: Dies ist eine grundlegende Funktion von SCADA-Systemen. Sensoren erfassen Daten und leiten sie an Feldcontroller weiter. Diese wiederum speisen die Leitrechner mit Daten.

- Fernsteuerung: Diese erfolgt durch die Steuerung der Feldaktuatoren auf der Grundlage von Daten, die von Feldsensoren erfasst wurden.

- Vernetzte Datenkommunikation: Dies ist entscheidend für alle SCADA-Funktionen. Die von Sensoren erfassten Daten werden an die SCADA-Feldsteuergeräte übermittelt, welche dann mit den SCADA-Überwachungscomputern kommunizieren. Der Fernsteuerbefehl wird von den Leitrechnern an die Stellantriebe zurückgesendet.

- Datenvisualisierung: Dies geschieht durch HMIs, die aktuelle und historische Daten darstellen, welche die Bediener für den Betrieb des SCADA-Systems benötigen.

- Alarmierung: Warnt Bediener vor kritischen Zuständen im SCADA-System. Sie kann einfach konfiguriert werden, um Bediener zu benachrichtigen, wenn Prozesse blockiert sind, einige Systeme ausfallen oder andere Aspekte gestoppt, gestartet oder angepasst werden müssen.

- Echtzeit- und historische Daten: Beide sind wesentliche Bestandteile von SCADA-Systemen. Sie ermöglichen es Benutzern, die Leistung aktueller Szenarien im Vergleich zu historischen Trends zu verfolgen.

- Berichterstattung: Dies umfasst Berichte über die Prozessleistung, den Systemstatus und benutzerdefinierte Berichte für spezifische Zwecke.

Wie funktioniert SCADA?

SCADA-Systeme führen verschiedene Funktionen aus, darunter Datenerfassung, Datenkommunikation, Informations-/Datenpräsentation und Überwachung/Steuerung. Diese Funktionen werden durch SCADA-Komponenten wie Sensoren, RTUs, Steuerungen, ein Kommunikationsnetzwerk usw. ausgeführt.

Sensoren werden zur Erfassung wichtiger Daten verwendet, und RTUs werden verwendet, um diese Daten an die Steuerung zu senden und den Systemstatus anzuzeigen. Entsprechend dem Status erteilt der Benutzer den Befehl an andere Komponenten, um ihre Funktion auszuführen. Ein Kommunikationsnetzwerk übernimmt diese Funktion.

Lassen Sie uns die einzelnen Funktionen betrachten, um das Funktionsprinzip von SCADA-Systemen zu verstehen.

Datenerfassung

Ein SCADA-Echtzeitsystem besteht aus einer Vielzahl von Sensoren und Komponenten, die Informationen sammeln und diese zur weiteren Verarbeitung weiterleiten.

Beispielsweise messen Sensoren den Wasserfluss von einem Vorratsbehälter zu einem Wassertank. Andere Sensoren messen den Druck, wenn das Wasser aus dem Vorratsbehälter abgelassen wird. Hier erfassen Sensoren verschiedene Arten von Daten, um zu beurteilen, ob alle Prozesse reibungslos ablaufen.

Datenkommunikation

SCADA-Systeme verwenden ein kabelgebundenes Netzwerk, um Daten zwischen Benutzern und Geräten zu erfassen und zu übertragen. Echtzeit-SCADA-Anwendungen verwenden ferngesteuerte Komponenten und Sensoren. Sie nutzen auch die Internetkommunikation. Da Relais und Sensoren nicht direkt miteinander kommunizieren können, werden RTUs verwendet, um die Netzwerkschnittstelle zu den Sensoren zu ermöglichen.

Datenpräsentation

Normale Netzwerke bestehen aus Anzeigen, die zur Überwachung sichtbar sind. In Echtzeit-SCADA-Anwendungen gibt es viele Alarme und Sensoren, die nicht gleichzeitig verwaltet werden können. Das SCADA-System verwendet HMI zur Bereitstellung aller Daten, die von verschiedenen Sensoren erfasst wurden.

Überwachung und Steuerung

Das SCADA-System verwendet verschiedene Schalter, um Geräte zu bedienen, und zeigt den Status des kontrollierten Bereichs an. Jeder Bereich kann über diese Schalter von der Leitwarte aus ein- und ausgeschaltet werden. SCADA-Anwendungen sind so konzipiert, dass sie automatisch, ohne menschliches Eingreifen, funktionieren. Nur in kritischen Situationen wird das System von einem Bediener gesteuert.

Typen von SCADA-Systemen

SCADA-Systeme lassen sich in vier Kategorien einteilen: monolithische SCADA-Systeme, verteilte SCADA-Systeme, vernetzte SCADA-Systeme und IoT-SCADA-Systeme.

#1. Monolithische SCADA-Systeme

SCADA-Systeme der ersten Generation werden als monolithische SCADA-Systeme bezeichnet. Dabei werden Minicomputer eingesetzt. Die Entwicklung monolithischer SCADA-Systeme kann erfolgen, wenn kein gemeinsamer Netzwerkdienst verfügbar ist. Das Design dieser Systeme ist in sich geschlossen, d.h. das Design eines Systems muss nicht mit anderen Systemen in Verbindung stehen.

Die Datenerfassung von RTUs kann mit einem Backup-Mainframe erfolgen. Die Kernfunktionalität dieser ersten Generation beschränkt sich auf die Meldung von Prozesszuständen und die Überwachung von Sensoren.

#2. Verteilte SCADA-Systeme

Verteilte SCADA-Systeme werden auch als Systeme der zweiten Generation bezeichnet. Durch die Anbindung an ein LAN werden die Steuerungsfunktionen auf verschiedene Systeme verteilt. Die Steueroperationen werden durch Befehlsverarbeitung und den Austausch von Echtzeitdaten durchgeführt.

In diesem System werden die Kosten und die Größe jeder Station reduziert, jedoch gibt es keine einheitlichen Netzwerkprotokolle.

#3. Vernetzte SCADA-Systeme

Vernetzte SCADA-Systeme sind Systeme der dritten Generation. Das Kommunikationsnetzwerk moderner SCADA-Systeme funktioniert über ein WAN-System mit Telefon- oder Datenleitungen.

Die Datenübertragung zwischen den Knoten erfolgt über Glasfaser- oder Ethernet-Verbindungen. Dabei wird die SPS verwendet, um die Markierungsvorgänge anzupassen, zu überwachen und zu steuern, wenn dies erforderlich ist.

#4. IoT-SCADA-Systeme

IoT-SCADA-Systeme sind die Systeme der vierten Generation. Hier werden die Infrastrukturkosten des Systems durch den Einsatz von IoT über Cloud-Computing minimiert. Die Integration und Wartung dieser Systeme ist einfacher als bei anderen.

In einem Echtzeitsystem kann der Zustand von Komponenten oder Geräten einfach über Cloud Computing gemeldet werden.

Vorteile von SCADA

Die Vorteile von SCADA-Systemen sind die folgenden:

- Skalierbarkeit: Moderne SCADA-Systeme sind aus verschiedenen Gründen skalierbar, z. B. durch eine bessere Verfügbarkeit von unterstützter Software und Hardware, die Nutzung von Cloud-Computing zur Erfüllung von Arbeitslastanforderungen usw.

- Interoperabilität: Moderne SCADA-Systeme sind nicht auf proprietäre Soft- und Hardware angewiesen, was zu keiner Herstellerabhängigkeit führt.

- Kommunikation: SCADA unterstützt moderne Kommunikationsprotokolle, die einen besseren Zugriff auf die Scada-Steuerungen und -Daten ermöglichen.

- Support: Moderne SCADA-Systeme werden von den Anbietern umfassend unterstützt. Die Verwendung offener Netzwerkstandards, moderner Softwareentwicklungsplattformen und handelsüblicher Standardhardware macht auch Drittanbieter zugänglicher.

Einschränkungen von SCADA

Einige Einschränkungen von SCADA-Systemen sind die folgenden:

- Sie bestehen aus komplexen Hardwareeinheiten und abhängigen Modulen.

- Sie benötigen Programmierer, erfahrene Bediener und Analysten für die Wartung.

- Die Installationskosten sind hoch.

- Es gibt Spekulationen, dass SCADA zu einem Anstieg der Arbeitslosigkeit beitragen könnte.

Anwendungsfälle von SCADA

SCADA-Systeme werden in vielen Industriezweigen eingesetzt, um die Verwaltung und Automatisierung von Industrieprozessen zu unterstützen. Diese Prozesse sind für die manuelle Steuerung und Überwachung zu komplex und aufwendig geworden.

SCADA ist besonders nützlich für Prozesse, die aus der Ferne gesteuert und überwacht werden können, insbesondere in Fällen, in denen es möglich ist, Verschwendung zu minimieren und die Effizienz zu steigern.

Typische Branchenbeispiele für SCADA-Automatisierung sind:

- Öl- und Gasraffinerien.

- Stromerzeugung und -verteilung.

- Chemische Produktion.

- Telekommunikationsinfrastruktur.

- Fertigungs- und verwandte Prozesse.

- Transport- und Schifffahrtsinfrastruktur.

- Versorgungsinfrastrukturen wie Wasser- und Abfallwirtschaft.

- Lebensmittel- und Getränkeverarbeitung.

Mithilfe von SCADA-Technologie können diese Prozesse genau verfolgt und gesteuert werden, um die Leistung kontinuierlich zu verbessern. Effektive Systeme führen zu erheblichen Zeit- und Kosteneinsparungen.

In der modernen Welt werden SCADA-Systeme in vielfältiger Weise eingesetzt. Einige Beispiele sind die Wartung von Kühlsystemen, die Gewährleistung der Produktionssicherheit in einer Raffinerie, die Einhaltung von Qualitätsstandards in einer Kläranlage, die Überwachung des Energieverbrauchs im eigenen Zuhause und vieles mehr.

Implementierung einer SCADA-Lösung

Bei der Implementierung eines SCADA-Systems sollten Sie die folgenden wichtigen Schritte berücksichtigen:

- Definieren Sie genau, was Sie überwachen möchten und stellen Sie sicher, dass Sie es verstehen.

- Bestimmen Sie, welche Daten Sie sammeln möchten und wie.

- Fügen Sie Gateways hinzu, um sich mit den letzten Datenerfassungspunkten zu verbinden.

- Erstellen Sie bei Bedarf Datenerfassungspunkte.

- Zentralisieren Sie die Daten am gewünschten Überwachungsstandort.

- Weisen Sie die Daten in der SCADA-Anwendung Ihrer Wahl zu.

- Fügen Sie Visualisierungen von Steuerelementen und Datenprozessen hinzu.

- Definieren Sie Regeln und Automatisierung.

Wenn Sie all diese Schritte durchgeführt haben, übernimmt die SCADA-Software den Rest. Sie unterstützt bei der Interaktion mit dem System, der Meldung von Problemen, der vorausschauenden Wartung und der Steuerung der Ausrüstung.

Fazit

SCADA-Systeme bieten eine effiziente Methode zur Steuerung und Verwaltung industrieller Prozesse und Daten, zur Erkennung von Systemproblemen und deren schnelle Behebung. Anstatt also alles manuell zu erledigen oder Zeit und Geld zu verschwenden, können Sie diese Prozesse mit einem SCADA-System automatisieren.

SCADA wird mit bestimmten Zielen implementiert. Wenn Sie also eine Implementierung in Ihrem Unternehmen planen, definieren Sie Ihre Anforderungen und automatisieren Sie die Prozesse entsprechend.